基板設計

基板設計工程

01

受注 仕様確認 / 工程検討

新規設計案件のお問い合わせをいただいてから概算の見積をご提出するにあたりヒアリングをいたします。

■お客様|ご準備いただく情報(設計仕様書)

回路図

部品表

NETリスト

サイズ、位置指定

禁止情報

材質、層構成

難燃性の有無

BGA実装の有無

その他、特別な情報(電源基板、アナログ基板、インピーダンス整合の有無、高速回路の有無)などをヒアリングし、工程の検討と概算見積もりを提示をいたします。

02

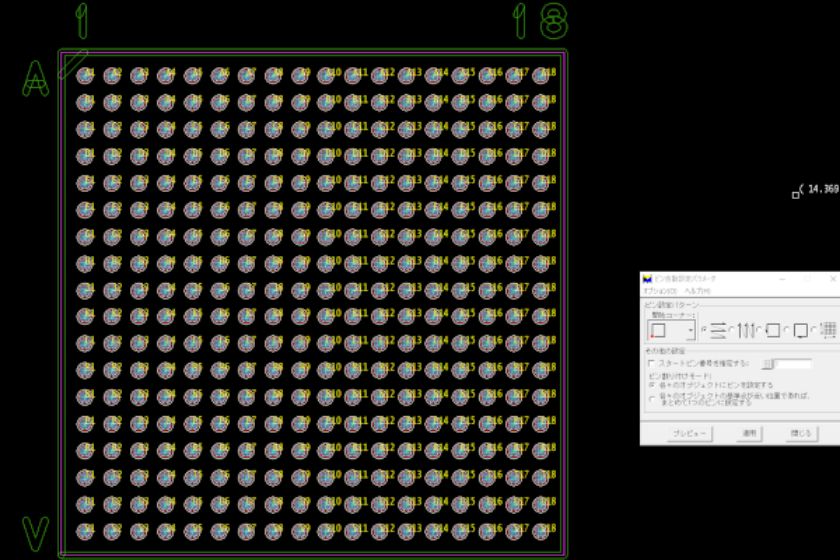

部品検索・登録

部品表をもとに、社内の部品登録データに検索をかけ、登録の有無を調べます。データ登録がない場合は部品メーカーのカタログをもとに基板設計に必要な部品情報(フットプリントなど)を登録します。また、お客様指定の仕様での部品登録も可能です。

BGAの部品登録図

03

ファイル作成

お客様から支給された資料を基に、『基板外形』『取付穴』『層構成』『部品・配線禁止領域』『使用部品・結線情報』『配置・配線ルール』など、基板設計に必要な条件を定義したファイルを作成します。

04

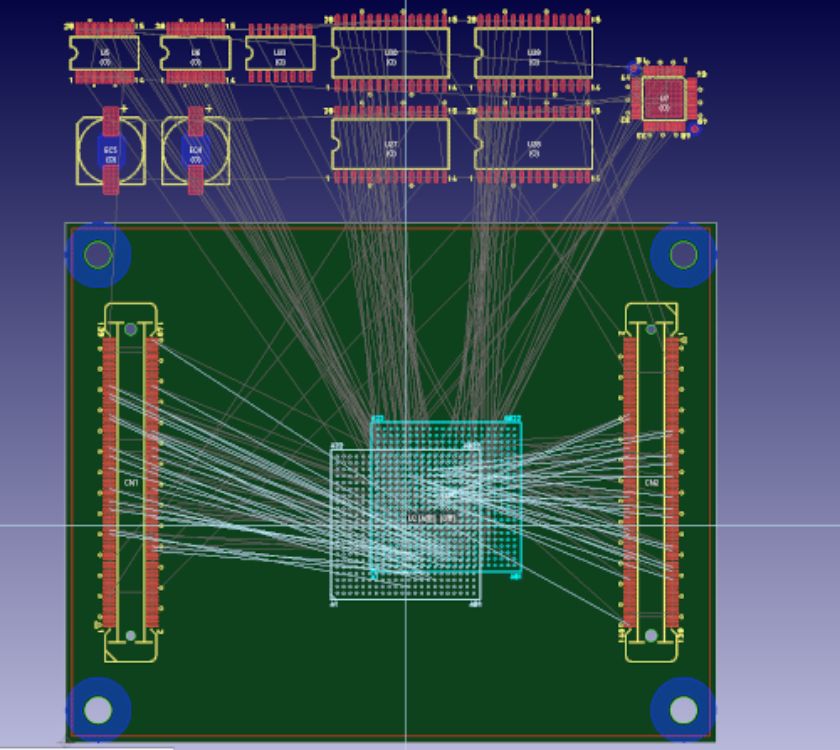

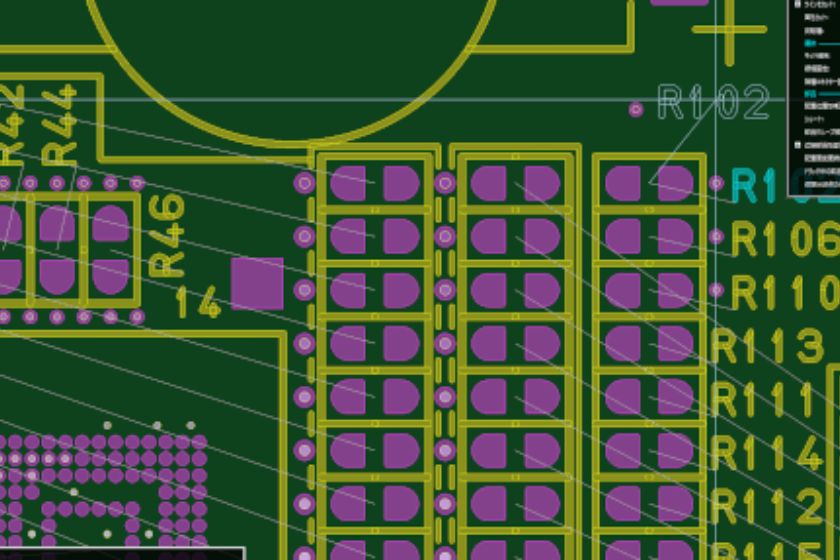

部品配置

指定されている基板のサイズ内に、まずは部品をおいていきます。指定がある部品は指定位置通りに、それ以外の部品は結線情報をもとに配線をしやすい位置、電気的特性などを考慮しながら配置していきます。

案件によっては基板サイズに部品が収まりきらないケースもあります。そういった場合には基板の大きさの変更や基板を分割したりなど、基板を搭載する装置・機器内のスペースに納められるようにご相談・ご提案をさせていただきます。

部品配置作業

05

部品配置図

部品の配置が終わると、この段階で一度打ち合わせの時間をいただきます。

■お客様:部品配置チェック、必要に応じてお打ち合わせ

06

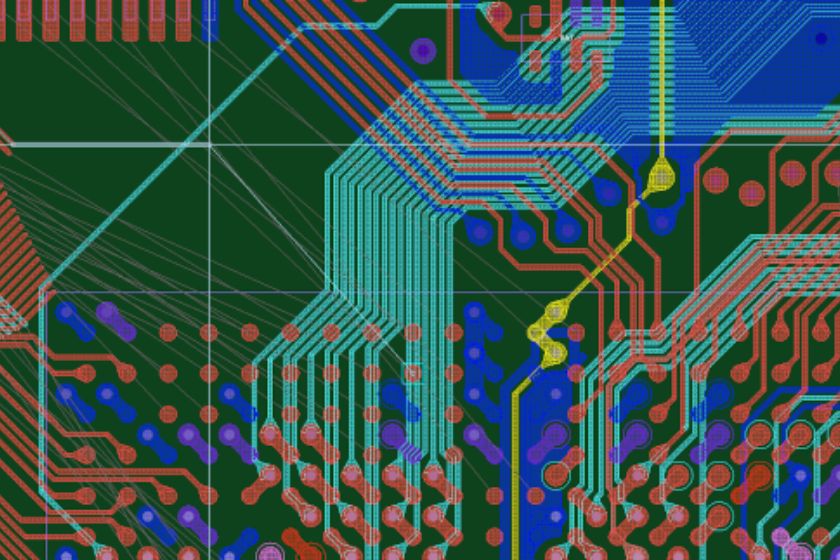

配線

決定した部品配置から結線情報をもとに配線作業をしていきます。線の太さ、必要な電気的特性を損なわないように配線をしていきます。部品の数、結線情報の量が多いほど複雑となり、基板の層数も必要となります。可能な限りシンプルな配線をしていくことが経験の差であり、基板のトラブルを減らす技術となってきます。

配線作業

07

後処理(シルクなど)検図提出前チェック

配線が終了しましたら、後処理として、主にシルクの作成をします。お客様の指定(型名・ロゴマークなど)、部品のリファレンスNoなどを入力します。シルク作成が完了しましたら、検図提出前の最終チェックを行います。

- デザインルールチェック(配置、配線、シルク、レジスト、メタルマスク)

- 接続NETコンペアチェック

- お客様指定の仕様との照合

シルク作成

08

検図データ提出

お客様に最終チェックをしていただきます。配線などのデータを見て、 部品位置を変更したほうがよいなどといったことがあれば修正し、校了となります。

■お客様:最終チェック、必要に応じてお打ち合わせ

■検図データ提出物:

ビュワー、DXF、PDF、CAD、XDF、ガーバなど お客様のニーズに合わせて提出いたします。

また、抽出NETリストも提出可能です。

09

基板作成用データ、部品実装用データの作成

設計のみのご依頼の場合は、基板作成用データ(ガーバデータ)や部品実装用データをお客様にご提出します。基板製作や基板実装までをご依頼いただいている場合には、それらの作業に取り掛かれるように準備をしていきます。

■提出物(設計のみの案件): ドリルデータ、ガーバデータ(フォトデータ)、実装データ、各データの参考PDF図面等 (お客様のご要望があれば設計CADデータもお渡しすることは可能です)

10

基板製作・部品実装

基板設計の内容に沿って基板製作、部品実装を行っていきます。実装につきましては生産数量や部品点数などの条件により、最適な基板実装方法をご提案させていただきます。

■提出物(基板製作または基板実装までの案件):生基板または実装基板

11

ファンクションチェッカー製作

実装基板の検査もあわせて行う場合にはファンクションチェッカーの製作も承っております。 また、当社で検査代行なども行っておりますので、検査済みの基板を納品させていただくことができます。

■提出物:ファンクションチェッカーまたは検査済み実装基板

- トップページ

- 基板設計

- 基板設計工程